小代君说

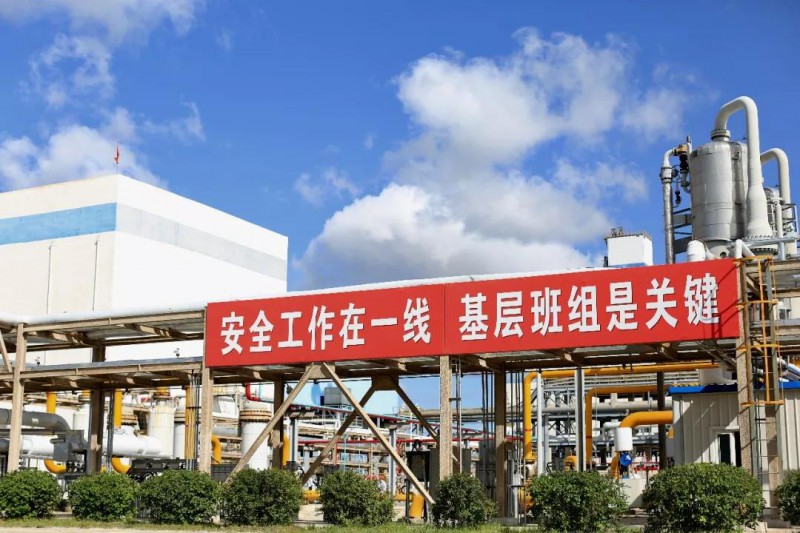

危化品领域的一起起事故,引人关注。一起事故可能会影响一个地域、一个行业、一个企业的发展。把控关键问题重在认识事物的规律,重在目标出发、问题导向、理清思路、有序推进的设计。安全生产一票否决,以点否面。现就危化安全的关键环节和问题谈几点意见。

01

反思事故,关键问题成为主要致因

为什么安全生产总是让管理者和作业者如履薄冰、战战兢兢呢?战战兢兢一定程度反映了我们对预防事故没有底数,对已知的问题没有更好的应对措施和办法;如履薄冰更说明我们把控安全带有不确定性,难以预知,黑天鹅事件总是让我们心里不踏实。河南义马“7·19”事故,在风险分析上,很难分析到液氧储罐成为次生重大事故的根因。反复抓、抓反复的事故原因就是顽疾。事故根因问题就是危化安全的关键问题。

纵观近两年的一些事故,上海赛科“5·12”爆炸事故,关键是具有爆炸危险性的罐内作业使用了非防爆电钻,动火与受限空间作业的关键问题就在作业环境的能量判断,可靠的分析数据就是关键,预防爆炸、着火、中毒、窒息事故的关键在于消除能量。宜宾恒达“7·12”爆炸着火事故,关键是投错了物料,原料包装用代码标注,包装和物料形状颜色相近,就很容易错装物料导致事故,信息传递出现问题容易酿成大祸。河北盛华化工“11·28”燃爆事故,根因在于企业管理、生产管理的缺失,管理的关键在于企业主要领导到位、在位和谋位。江苏响水“3·21”爆炸事故,关键是固体危险废物自身危险属性和巨大能量导致特大事故没有被充分认知,危化安全综合治理存在死角。

02

反思事故,关键问题成为主要致因

事故源于能量的异常转移。“能量安全、控制安全、信息安全、行为安全”能量四安全这一风险管控思路,就是告诉人们,面对任何一项作业,要从能量安全出发辨识危险,再从控制安全制定完善的风险管控措施,重在信息安全告知作业者管控内容,最后作业者按照规定动作确保行为安全实现安全生产。

那么,预防事故抓关键问题,就要结合具体业务和作业,做到“业务讲流程,作业讲标准”,梳理流程,确定节点,制定标准,辨识出关键点,做到抓关键环节有效预防事故。从能量安全上,抓“两重点一重大”就是把控危化领域防范重大事故中的关键所在;从控制安全上,抓动火、受限空间作业的分析结果,隔离减除能量就是把控诸多安全措施的关键环节;从信息安全上,特殊作业技术交底,生产工艺报警、联锁在用、管用就是把控预防事故诸多安全措施的关键少数;从行为安全上,特殊作业监护人认真履责就是把控作业人的关键。

个别领导不重视安全,关键岗位个别员工履责能力不足;因为设备完整性管理不到位,设备防腐、密封、焊接等环节管控不够,致使动静密封点泄漏;危化品储罐存在限位、报警、切断、泄压、释放等隐患;重点危险工艺在设计、施工留下隐患,热反应工艺热评估等都属于危化安全的关键问题。

03

如何抓住关键环节和问题

江苏响水“3·21”、天津“8·12”等重特大事故让企业毁于一旦。事故体现了“安全就是效益”的本质。管安全要牢固树立“不怕一万、就怕万一“的风险意识。管控“万一”,就是关键。

保持安全生产绩效、确保装置“安稳长满优”是一个复杂的系统工程。“人机料法环”影响安全生产的因素往往错综复杂。管安全就是管风险,除隐患就是防事故。我们就要在制约安全生产的各个要素中,抓住关键。

国家层面,原国家安监总局颁发的《关于印发危险化学品从业单位安全生产标准化评审标准的通知》(安监总管三〔2011〕93 号),在一级标准化否决项的判定上,就是瞄准了关键问题。解决否决项隐患,一定程度增加了保护层,提升了本质安全水平。在2019年11月开展的全国安全生产整治中,就以危化安全生产整治为重点,同样体现了抓关键。

抓关键,笔者认为在危化安全的不同领域、不同专业上,要注重以下几个方面:

01

一把手是企业安全生产的关键。

主要负责人是企业安全文化的引领者,是《安全生产法》中七条职责的践行者,是重大隐患20条首条的知行合一者,是企业《风险隐患排查治理导则》领导力对安全绩效的根本。企业主要负责人对安全生产不重视,缺乏风险管理的意识,管理缺乏对标国家有关安全生产法律法规、标准规定,就不具备基本安全管理能力,就会产生重发展、重效益、轻安全问题。

02

安全生产首要问题是人的问题。

事故往往出自操作层面,人的问题关键在于岗位履责能力。一是岗位员工懂能会应知应会培训,二是岗位安全责任量化和考核。

03

工艺、设备等专业安全的业务保安是安全生产管控的根本,生产运行是风险管控的关键。

自动化控制系统缺失或不投用是事故风险管控的重点。要认真排查新工艺、新技术、新装备、新产品可能潜在的风险和隐患。《危险化学品企业安全风险隐患排查治理导则》(下称《导则》)规定:企业应建立异常工况下应急处理的授权决策机制。

04

危险不等于事故,其危害因素导致事故发生的可能性和后果的量度就是风险。

风险是可以控制的,管控风险就是做到降低风险可接受。管安全就是管风险,必须坚持从能量出发,以数量为基。2018年,应急管理部相继出台《应急管理部关于印发危险化学品生产储存企业安全风险评估诊断分级指南(试行)的通知 》(应急〔2018〕19号)、《应急管理部关于全面实施危险化学品企业安全风险研判与承诺公告制度的通知》(应急〔2018〕74号)、《应急管理部关于实施危险化学品重大危险源源长责任制的通知》(应急〔2018〕89号)三个文件,就是在安全生产抓关键环节上,体现了政府研判企业、企业研判自己、政府和企业有效杜绝重大危险源事故的风险管控。

05

泄漏就是事故。

危化生产具有易燃易爆、有毒有害、高温高压、易腐蚀等危险特性,泄漏是导致着火、爆炸、中毒、窒息事故的根源。加强设备完整性管理,注重设备维护、保养、维修和特保特护,其中防腐蚀、防冲刷减薄、防动静密封泄漏、防震动就是设备安全的关键所在。

06

隐患就是事故。

发现隐患必须进行风险判定,重大隐患会导致事故风险概率增加或事故后果加剧。20条重大隐患就是关键少数,必须及时整改。要深刻认识事故是由隐患发展积累导致的。

07

违章就是事故。

《导则》规定,企业应建立反“三违”机制,对“三违”行为进行重点检查处置。反违章就是企业安全管理的关键。

08

各级主管必须进行安全审核——不做“稻草人”,要牢固树立“安全是动态相对的”理念。

盯紧动火、受限空间作业等特殊作业环节,特殊作业签字,必须到现场查实风险管控措施到位后签字。动火、受限空间作业重在特殊作业的分析数据可靠性和真实性,到现场和查验分析数据的可靠性就是关键所在。

09

安全成在全员、败在一人——抓关键人。

聪明人投机取巧,简化程序易出事;笨拙的人反应慢不机灵易出事;精神恍惚的人注意力不在工作上,易出事。班长和作业负责人对这三种人要严格把控,就是抓关键人。

针对各类事故举一反三。近几年全国化工行业相继开展的安全设计诊断、自动化改造(包括SIS)、罐区与储存场所、动火受限等特殊作业、装卸环节、精细化工反应风险、反三违、氯乙烯等有毒气体、液化烃、硝化反应、企业下水管网、外部安全防护距离等十二项危化领域专项整治,就是危化安全领域针对不同时期、不同专业、不同事故预防抓的关键环节。抓关键问题不是企业安全管理的全部,但是,重点抓住关键环节和问题一定会在预防事故上起到事半功倍的效果。

总之,解决问题重在抓主要矛盾,抓住重点带动面上工作,是唯物辩证法的要求。在安全生产管理中,我们要重点突出对影响企业安全发展的关键环节和问题的整治,务必使得这些关键得以改进和解决。