小代君说

摘要

注塑机是机、电、液一体化系统,自动化程度高,它涉及知识面广,复杂程度大,对维修者的专业技术要求也很高,不正确的检修往往会造成故障扩大、设备损坏,本文介绍了注塑机的结构组成和几例液压系统故障检修方法。

引 言

Introduction

注塑机维修工作的核心是故障的判断和处理。既要有机械设备维修知识,又要有液压维修知识。学习注塑机检修也是不断学习积累的过程,只要掌握基本工作原理,掌握基本工作方法,不论各种机型,万变不离其宗,都能探索出一套维修方法来。

注塑机液压系统结构

液压系统的作用是将电机的动能转化为液压力,传递到机身每个工作单元,对注塑机的技术性能、节能起着很重要的作用。注塑机的油路主要有主回路、执行回路组成,如下图所示。

▲图1

1.1 主回路系统

主回路系统也叫动力源系统,是由电机、油泵、油过滤器、油冷却器及压力控制系统组成,为执行系统提供液压动力。从泵来的高压油受P/Q阀控制,可根据电脑发出的电流控制信号改变工作状态,控制压力和流量的变化,在液压系统中起着非常重要的作用。

1.2执行回路系统

主要由各执行油缸和指令及控制电磁阀组成。其功能是将高压油路中的油按程序导入油缸中,推动活塞杆执行动作。高压油进入的时间、顺序都由电磁换向阀来控制实现的,最终做功完成后的回油经回油管路和油冷却器返回油箱。

如何看懂液压原理图

首先要熟悉各种液压元件的工作原理、功用和特性,熟悉液压系统的各种控制方法和图中的符号标记;其次还要掌握一些液压知识,了解液压系统的基本回路和油路的一些性质。

2.1要熟知一些常用液压元件

2.1.1液压泵

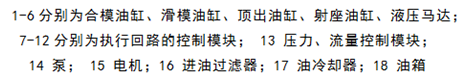

液压泵是液压系统的能量来源,现代注塑机基本都使用可变量液压泵。可变量液压泵主要由转子、斜盘、柱塞、配油盘组成,由转轴带动斜盘和柱塞旋转,改变斜盘的角度可以改变柱塞延配油盘旋转一周时的拉升和压缩量,因此斜盘的角度可以影响油泵的输出量。

▲1-驱动轴 2-斜盘 3-柱塞 4-转子 5-配油盘 6-角度调节器 图2

2.1.2液压油缸

液压油缸是将液压能转换为机械能的组件,主要由缸体、活塞、柱塞杆、密封圈组成,有一个进油口和一个出油口,一般来说缸体的直径越大产生的力就越大。

2.1.3单向阀

单向阀的作用是只允许液体向一个方向流动,主要用于a.液压油泵反向保护、b.分割油路防止干扰、c.组成正反向功能不同的复合阀

▲单向阀 液控单向阀

图3

液控单向阀与普通单向阀不同之处是多了一个控制油路K,当控制油路未接通压力油液时,压力油只从进油口流向出油口。当控制油路有控制压力输入时,就会失去单向阀的作用,油液也可以反向流动。

2.1.4伺服阀

伺服阀在接受控制系统模拟信号后,相应的调整阀的开度,用小功率的微弱电信号控制大功率的液压能的改变,结构与电磁阀类似,但不同之处在于电磁阀是“位动”,而伺服阀是“微动”。在液压统中,它将电气部分与液压部分连接起来,实现压力和流量自动控制。

2.1.5溢流阀

溢流阀有2个作用,一是在恒流液压系统中,当系统中流量需求减小时,溢流阀开启,多余流量溢回油箱,并保持溢流阀进口压力不变。 二是安全保护作用,当系统正常工作时,阀门保持关闭,此时如果系统超压,则溢流阀开启泄压,进行过载保护。

2.1.6换向电磁阀

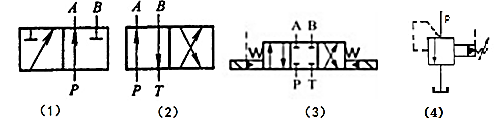

换向电磁阀是利用阀芯对于阀体的相对运动,使油路接通、关闭或是改变方向,从而使液压执行元件及其驱动机构运动、停止或改变运动方向。按工作状态分为2位阀或3位阀;按流路接口分为2通阀、3通阀等。

▲2位3通阀 2位4通阀 3位4通阀 溢流阀

图4

2.2要会看液压符号图

在液压符号中几位阀就有几个方框,如图4中2位阀就有2个方框图,每个框图中的油路流向都不相同,切换工作状态时2个方框内的流路互相替换,流路随切换后的箭头改变, P代表高压、T代表低压、A、B代表执行元件流路,相比于2位阀,3位阀多了个中间位,有2个电磁铁控制阀体切换,两侧长方形框中的斜杠代表电磁铁,三角箭头代表可以手动操作,即该阀有电动和手动2种操作模式。电磁铁都不动作时阀停止在中间位置,此时P、T、A、B全部封闭,处于截止状态。

溢流阀符号中P代表高压入口,右侧的弹簧和箭头代表可以手动调节溢流压力、虚线代表控制油路,最下方的方盒代表油箱,即当P的压力升高时,压力也会通过虚线作用在方框左侧,推动箭头向右移动,并压缩弹簧,当箭头移动到P口对应的直线时,液压油会通过箭头油路泄放至油箱,使压力不再继续上升。

2.3知道基本液压系统构成

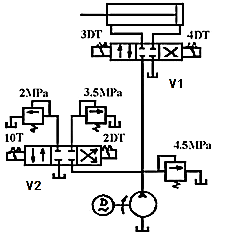

最基本的液压系统通常由液压泵、压力控制阀(溢流阀)、方向切换阀和执行器(液压缸)组成。

▲基本液压系统

图5

图5是一个基本液压系统,由一个恒流量液压泵、2个3位4通电磁阀、3个溢流阀、1个液压缸组成,能实现液压活塞前进、后退和停止和三级油压调节功能,溢流阀在此图中担任稳压阀的作用。V1是油缸控制阀,V2是油压调节阀,当2个切换阀都不动作时,所有油路都处于封闭状态,由于使用非变量泵,所有液压油只能从4.5MPa的溢流阀泄出,此时系统压力稳定在 4.5MPa; 4DT电磁阀得电后,该阀右侧 “X”形流路切入中间位,液压油从油缸右侧进入,推动活塞向左运行,此时若10T得电,油缸内压力变为3.5MPa;同理若2TD得电,则缸内压力变为2MPa。

当4DT断电活塞停止运动,3DT得电后,油从左侧进入油缸,活塞向右移动,返回初始位。

液压系统调压与气压调压不同之处在于,气体调压用“堵”的方法,缺多少补多少,而液压调压使用“泄”的方法,超多少泄多少,所以液压系统任何时候都要保持至少一个溢流阀在流路中,否则就会引起爆管事故!

故障检修案例

3.1样品顶出动作异常故障

3.1.1故障现象

故障表现为在全自动注塑时,样品顶出以后自动停止,再启动一次全自动注塑,也只能生产一个注塑样条,无法实现连续循环。

3.1.2故障原因分析

按预定设置,每一个样条注塑完成后都要执行3次顶出动作,确保注塑的产品能完全脱模。因此可以确定此故障是没有按预定程序完成顶出动作,造成程序中断,有可能是几个方面造成的:

(1)顶针、连接杆存在机械故障,不能正常运动,达不到设定的距离而中断。

(2)程序设置异常,设置了无法达到的条件,使得进程无法继续进行而中断。

(3)电子标尺故障,不能正确显示油缸的的运动距离,使得系统判断错误而无法执行。

(4)液压系统故障,无法为液压缸提供连续的和足够的液压力,造成顶出力不足,行程不够而程序中断。

3.1.3检修方法

(1)拆除顶杆和顶针,分段检查有无机械故障。

(2)检查顶针设置,顶出的行程不能超出模具顶针的最大伸出量,此处设置为14mm,允许偏差为±5mm,符合模具要求。

(3)检查电子标尺,电子标尺为超声波非接触式测距器件,安装在射台、油缸等运动部件上,操作顶针活塞杆向后移动,如果电子标尺给出的位移变化连续、均匀且无跳动,实测移动的距离与显示值相符,因此判断电子标尺正常。

(4)液压系统检查:①、液压缸体检查;对于小缸体可以拆除进出油管后,用比较小的外力推动,查看是否有卡涩现象。移动时溢出的液压油要回收,测试完毕要进行排气操作。②、电磁切换阀检查;首先应检查2个电磁线圈的电阻,该电阻约为几十欧姆,用万用表就可以检查;其次阀芯有可能产生内漏,这种问题最好用相同型号的阀代换测试。③、液压泵压力检查;在仪器控制菜单调出泵压显示选项,按顶出键时观察油压,屏幕显示为4bar,在松开按键的同时压力会短暂波动。与正常注塑机对比,正常机在这一操作时压力值稳定在9bar左右。

由于其他时段工作完全正常,而只有顶出时压力不够,说明泵运行基本正常,这时候需要对油泵进行校准。在最高级别管理员权限下,执行泵校准程序,约5分钟后校准结束,泵压上升为8bar。再次试机顶出动作流畅,循环注塑也恢复正常。

3.1.4总结

注塑机长期使用后,泵的轻微内漏或其他因素变化都会使基础压力降低,这时候使用校准程序,让泵自动适应,调整输出油量,使其既能满足压力输出要求,又不会造成过多能量损耗。

3.2不能锁模故障

3.2.1故障现象

该故障表现为在自动注塑模式下,当运行至合模程序时,动模板运动与静模板接触后就停止工作,几秒后报“循环时间超出”。

3.2.2故障原因分析

在这个时间节点出现故障可能有2种情况:

(1)模保程序动作;

(2)加压锁模机构异常;在合模程序完成后不能执行锁模程序,应检查锁模电磁阀是否动作、液压油压力是否足够。

3.2.3检修方法

(1)首先检查动模板当前是否运动至模具零位,以确定当前停止位置是否还在模保监测范围之内,一般会将模具刚刚接触的位置设为零位。如果程序停止在模保监测范围内,就要检查模具及其相关附件有没有损坏。

(2)查看液压流路图,由电磁阀2Y82给主油缸供油,电磁阀2Y160锁定增速油缸,在设备控制选项查看这两个阀都已动作,但液压油压力只有32bar,正常锁模时油压应在100至180bar左右。

油压调节功能由安装在泵头上的P/Q阀和角度传感器实现,高压油压不能调节首先应检查这两个器件,P/Q阀是比较复杂的电液控制器,在没有发现有明显烧坏或漏液的情况下最好以代换的方法测试,由于没有现成的备件可供代换,先从较为简单的角度传感器入手检查,打开角度传感器外壳上的一字螺钉封盖,内部是一个可调电位器,可以一定范围内调节传感器的输出值,开机状态下尝试调节该电位器,但当螺丝刀刚接触到电位器时油泵有明显反应,油压上升,随即停机,拆下检查发现此电位器接触不良,更换新的电位器后仪器完全恢复正常,锁模油压上升至147bar。

3.2.4总结

角度传感器的作用是给控制电脑反馈斜盘的实时角度信息,传感器电路故障后主机不能接收到泵的状态,无法对斜盘进行控制,使压力不能调节,造成本故障。

结论

注塑机的机械、电气和液压三个方面都会互相关联、相互影响,给故障判断带来一定的难度,如何准确的判断故障部位变得尤为重要,所以要维修者平时要多学习、多思考、勤总结,逐步积累经验,才能不断提高维修技术水平。

参考文献:[1] 张新未, 张宏.PQ阀控液压系统动态特性模拟[M].大连理工大学、机械工程学院辽宁大连 116023