小代君说

摘 要

本文主要介绍了实验室辛烷值机变压缩比气缸的主要结构及改变压缩比的原理,常用标定气缸高度的方法和辛烷值测定的方法。论述了关于气缸高度、压缩比、气缸压缩压力之间的关系以及其对辛烷值测定的影响和其它影响气缸压缩压力的因素。

关键词:辛烷值、气缸高度、压缩比、气缸压缩压力

1、引言

辛烷值是车用汽油的重要指标。汽油机的热功效率与其压缩比有直接的关系,随着压缩比的提高,发动机消耗功率降低,经济性提高了,因而消费者也希望拥有较高压缩比的内燃机。但是内燃机的压缩比受汽油燃料抗爆指数的制约。如果汽油的辛烷值过低,汽油发动机在运行时会产生一种爆震现象,不仅大大降低了汽油机的热功效率,严重时还会引起缸头、活塞、活塞环的损坏和缸体的磨损。如果燃料的抗爆性很好,那使用高压缩比的发动机就不会发生强烈爆震。由此可见燃料辛烷值是影响发动机性能的重要指标,那么实验室是如何实现不同标号辛烷值的测定的?发动机压缩比是如何改变的?气缸压缩比、气缸压力和辛烷值到底从在什么样的关系呢?

2、辛烷值的概念

辛烷值是汽油的抗爆性能指标。通常实验室测定的汽油辛烷值即为汽油的牌号。定义异辛烷的辛烷值为100,正庚烷的辛烷值为0,把试样汽油与异辛烷和正庚烷配制成的参比燃料进行爆震性能比较,从而计算得出试样辛烷值。即在标准试验方法中同一条件下与试样汽油具有相同爆震性能的参比燃料中所含异辛烷的体积百分数。

3、实现辛烷值测定的重要因素

辛烷值机采用单杠四冲程变压缩比发动机,调整气缸的压缩比即可以调整气缸的压缩压力。

3.1、压缩比的概念

压缩比是汽油发动机的重要技术指标,它是混合气(测定燃料气化后与空气混合)被压缩前后的体积比,即活塞在下至点时气缸的体积V1与活塞在上止点时气缸的体积V2之比V1/V2。

3.2、变压缩比气缸的结构

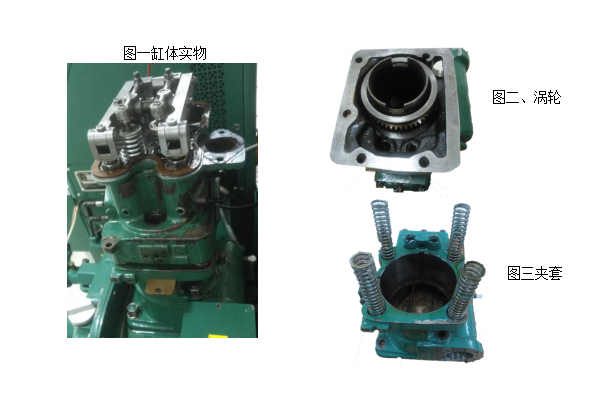

变压缩比汽缸总成包括汽缸、摇臂机构、一个用于提供压缩比变化特性的带有蜗轮、蜗轮轴机构的汽缸夹紧套筒、一个用于提供汽缸垂直校准的导板,以及一个曲轴箱顶部防护装置和相关的活塞连杆机构。

3.3、压缩比的调整方法

气缸夹紧套紧固在曲轴箱顶部,夹紧套上有一个对开法兰结构,可使用螺栓紧固对开法兰。缸筒通过涡轮固定在夹紧套筒内孔中,连杆和活塞与汽缸连接。蜗轮内螺纹与汽缸裙部的外螺纹相结合,蜗轮与蜗杆紧密配合,蜗杆通过花键与变压缩比电机相连,当通过手柄驱动变压缩比电机时便由蜗杆驱动蜗轮转动,蜗轮转动一圈可以将汽缸升高或降低0.007英寸,数字计数器的传动比为10:1,涡轮每转动一圈,数字计数器将改变10个单位,改变气缸高度即改变压缩比。

3.4、气缸高度与气缸压缩比、压缩压力之间的关系

当气缸高度升高时,活塞运行到下至点时的体积V1′相比之前增大了,假如体积增加Vm,即V1′=V1+Vm;那活塞运行到上止点时的体积V2′同时也增大Vm,即V2′=V2+Vm;那么气缸高升高后的压缩比V1′/V2′=V1+Vm/V2+Vm相比之前的压缩比V1/V2会减小。例如:当V1=100 V2=20 Vm=10那么气缸高度改变前的压缩比V1/V2=5,气缸高度改变之后的压缩比 V1′/V2′=3.7,压缩比减小。气缸高度升高,活塞运行至上止点时的体积增大,因此气缸压缩压力相比之前会降低。

当气缸高度降低时,活塞运行到下至点时的体积V1′相比之前减小了,假如体积减小Vz,即V1′=V1-Vz;那活塞运行到上止点时的体积V2′同时也减小Vz,即V2′=V2-Vm;那么气缸高度降低后的压缩比V1′/V2′=V1-Vm/V2-Vm相比之前的压缩比V1/V2会增大。

例如:当V1=100 V2=20 Vz=10那么气缸高度改变前的压缩比V1/V2=5,气缸高度改变之后的压缩比 V1′/V2′=9,压缩比增大。气缸高度降低,活塞运行至上止点时的体积V2减小,因此气缸压缩压力相比之前会升高。

4、压缩压力法标定基础气缸高度

发动机的压缩比愈高,其压缩压力也愈大,在辛烷值机所能改变的压缩比范围内,压缩压力与压缩比呈直线关系。

标定方法:

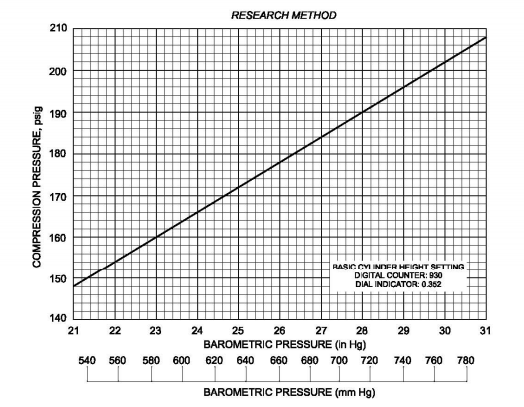

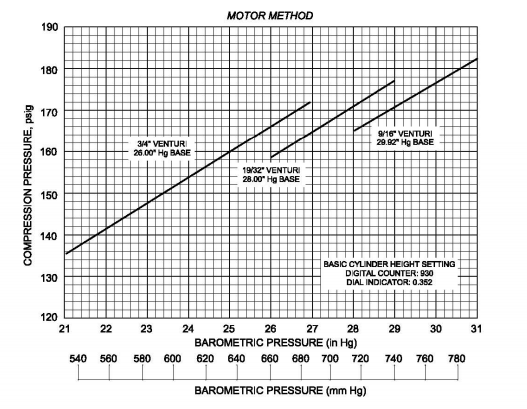

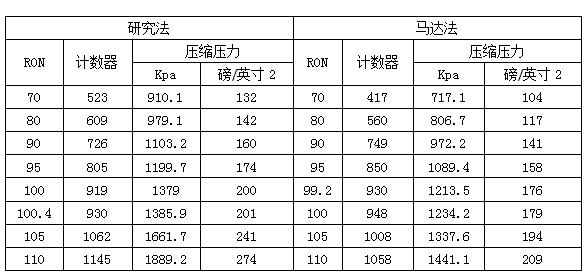

首先将发动机预热运行到标准温度状态下,然后关闭供油阀、点火开关并快速停机 ,取下爆震传感器,安装气缸压力表(压力表要定期校准,保证准确),在化油器喉管符合当地大气压力所要求的标准尺寸下(马达法根据当地大气压的不同,有三种喉管尺寸可选,研究法只有一种喉管),用压缩比电机的驱动手柄驱动压缩比电机,调整气缸高度查对压缩压力是否符合与大气压对应的标准曲线规定值,马达法要选择符合本机所处大气压及所使用喉管尺寸的曲线。

将计数器上下排读数都调至930(测微计对应读数应为0.352英寸),这时的压缩压力如果不符合曲线对应的规定值,则松开计数器软轴连接,然后拨动压缩比电机的驱动手柄,调整气缸高度,使压缩压力符合曲线对应的规定值,并重复测试两三次,确定其压力值的准确性,然后连接好软连接,并检查在其它压缩比下压缩压力是否符合标准曲线的规定值。

▲注:以上压力数允许±2.0磅/平方英寸的误差,上表数据只适用于喉管尺寸为9/16英寸。

检查后,如果发现数据在计数器范围内普遍存在偏差,则应重新调整计数器的对应关系,如果发现在某一段数据有偏差,而其它部分数据正常,则说明气缸某一段有变形的可能,要进行仔细的测量,严重的要进行气缸大修。

5、影响气缸压缩压力的其它因素

5.1气缸漏气

气缸漏气是影响气缸压缩压力的一个重要因素,主要的漏点有爆震传感器、火花塞、进排气阀等。在正常分析测试中,当冲击度表指针在不调整压缩比的情况下频繁的周期性晃动,那就有可能存在漏气的可能,需要排查。

5.1.1爆震传感器漏气

爆震传感器以螺纹的形式安装在缸头的拾波器孔中,安装时配有密封垫片。当出现气缸漏气现象需要排查时,可以向爆震传感器底座喷少量的润滑油观察油的状态,如果传感器密封垫密封不严就会随着活塞的运动产生大量的气泡。这时只需要用扭力扳手在原30磅紧固力的基础上增加5磅紧固,或直接更换垫片即可。

5.1.2火花塞漏气

火花塞是将高压导线送来的脉冲高压电放电,击穿火花塞两极间的空气产生电火花以此引燃气缸内混合气体的部件,它的安装形式和爆震传感器一样,安装在缸头后侧并配有密封垫片。当出现气缸漏气现象时,它不能像传感器那样试漏,只能通过更换垫片来排除。

5.1.3气门漏气

进排气门是气缸的重要组成部件,当测试仪运行时,进排气门会周期性高频率开关,以达到进气和排气的目的,气门底座与气门的接触面要求绝对的平滑,以保证气门关闭后气缸的密封性。设备长时间运行,由于燃气的腐蚀性和燃烧产生的烟气,会在气门底座和气门表面形成积碳影响气门在关闭时的密封性,从而导致气缸压力波动。

当出现气缸漏气的情况,在排查完气缸外部漏气的可能性时,就只能拆机进行大修维护,检查进排气门、气门底座的积碳和腐蚀状况,清理完积碳,如果进排气门腐蚀不严重可以通过反复研磨处理,如果腐蚀严重就只能更换新气门进行研磨处理。

5.2活塞环漏气

活塞环有气环和油环,气环的作用是保证气缸与活塞的密封性,油环起布油和刮油的作用,下行时刮除气缸壁上多余的机油,上行时在气缸壁上涂一层油膜,以达到活塞和气缸壁的润滑和防止机油窜入气缸中燃烧,并起到辅助封气的作用。活塞环漏气主要有活塞环磨损和活塞环窜环两种原因,在大修维护,拆除缸头时首先检查活塞环是否窜环(活塞环在安装时开口有角度要求),其次在清理完活塞环积碳后测量活塞环的相关尺寸,如果尺寸偏差,必须更换。

6、辛烷值的测定

目前实验室测定辛烷值主要有两种方法,即内插法和压缩比法,因为压缩比法的精确度与内插法并没有明显差异,而用压缩比法测定只需要内插法测定时间的1/3,并且使用压缩比法一旦标定爆震强度确定后,可以同时评定几个辛烷值水平接近的样品燃料的辛烷值,所以应用最多的是压缩比法,下面介绍压缩比法测定辛烷值的方法。

6.1压缩比法

压缩比法只需要一种参比燃料,确定机器的标准爆震条件,再用改变压缩比的方法,使样品达到相同的标准爆震强度,再对照压缩比标准表对应查找辛烷值数。

具体操作步骤如下:

6.1.1确定标准爆震强度

⑴用与样品接近的辛烷值燃料作为参比燃料。

⑵把压缩比调整到标准参考曲线的对应值上。

⑶调整燃料杯高度找到最大爆震。

⑷通过调整放大器将爆震仪爆震读数调整到50。

6.1.2确定样品燃料的爆震强度

⑴通过汽化器选择阀调到样品杯。

⑵调整压缩比使爆震仪读数为50。

⑶调整样品杯高度找到最大爆震。

⑷重新调整压缩比使爆震仪读数达到50。

6.1.3读取计数器读数,并从标准参考表中查的辛烷值的数值。

使用压缩比法的两个注意事项:

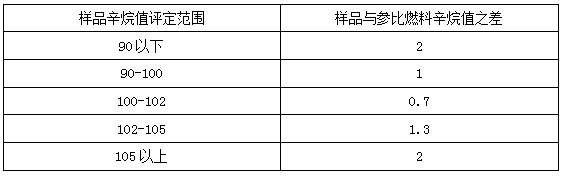

⑴因为每台机器的压缩压力与辛烷值只在很窄范围内有线性关系,所以参比燃料的辛烷值一定要接近样品的辛烷值。如下表:

⑵虽然不需要每个样品都对照参比燃料的标准爆震强度,但建议在评定100辛烷值以下的试样时,超过4个就进行一次参比燃料标准爆震强度的检查,如发现有变化需重新标定。尤其是一些特殊样(安定性差的燃料),会在燃烧室留下反常的燃烧积碳,导致试验机爆震强度变化。

7、总结

通过上述内容我们可以得出三点结论:第一、当气缸高度升高时,气缸压缩比降低、压缩压力降低,由于压缩压力与辛烷值在窄范围内有线性关系,所以燃油辛烷值的测定范围也在降低;当气缸高度降低时,气缸压缩比升高、压缩压力升高,同样由于压缩压力与辛烷值在窄范围内有线性关系,所以燃油辛烷值的测定范围随之升高;第二、在同一压缩比下,冲击度表指针在一定范围内来回波动或同一燃料多次标定的爆震强度不在同一范围,这时气缸可能存在漏气,就必须要进行检查处理或大修维护了。第三、燃油抗暴指数是辛烷指测定的重要指标,在同一压缩比下,燃油的抗暴指数越高则燃油的辛烷值越高,抗暴指数越低则燃油辛烷值越低。

参考文献

【1】辛烷值测定设备操作与维护第二版-WauKesha

【2】辛烷值机细解-中国石化总公司生产经营协调部技术监督处